Bonjour à tous !

J’espère que vous avez tous passé d’excellentes vacances de Noël et une très bonne soirée de nouvel an ! J’espère aussi que la reprise du boulot n’a pas été trop difficile…

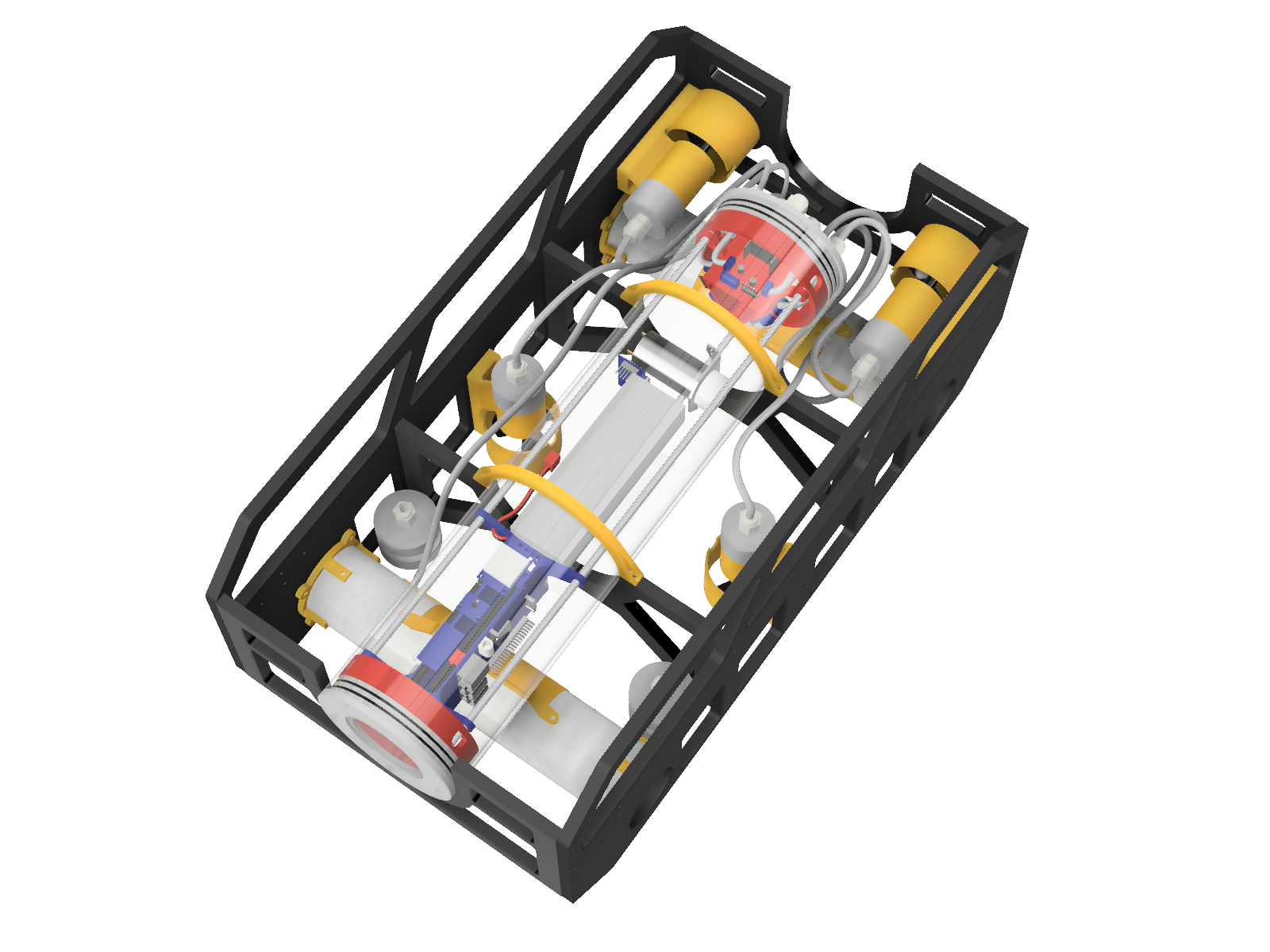

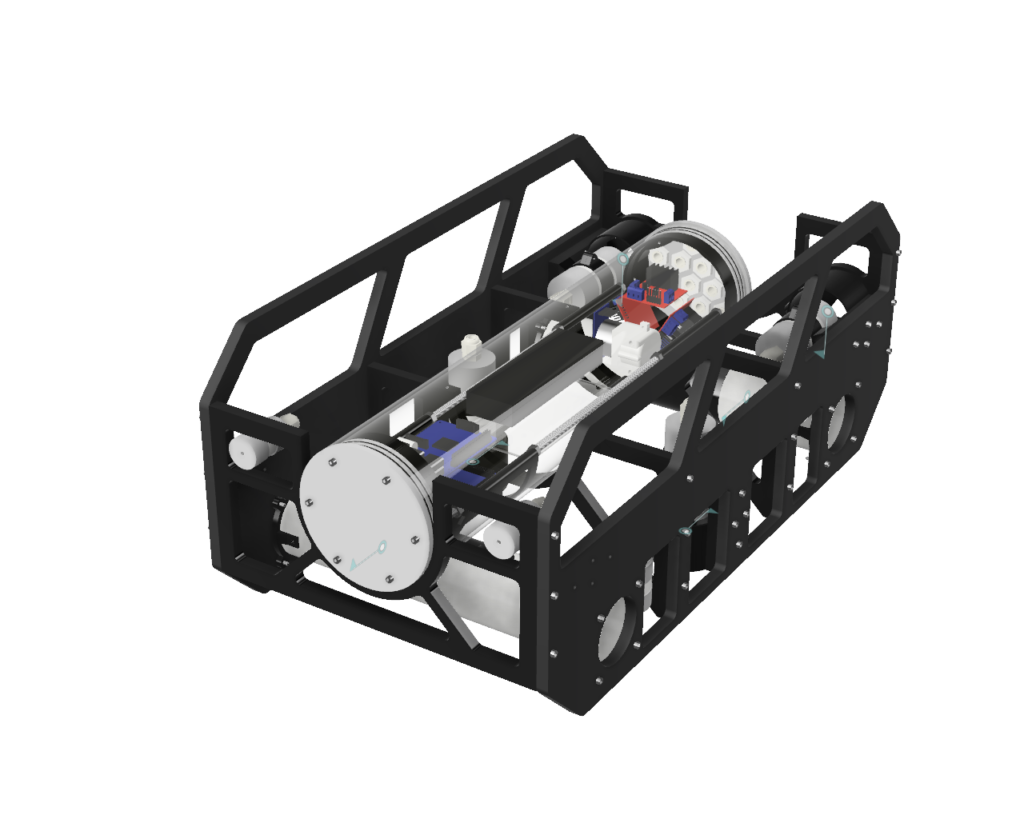

Pour NAUVA aussi, le boulot a repris et le prototype avance bien. Voyez vous même !

Un peu de gaieté !

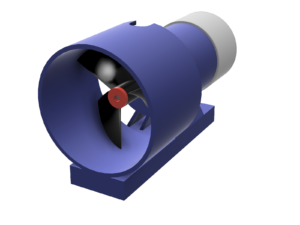

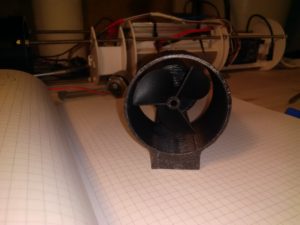

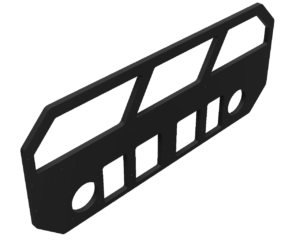

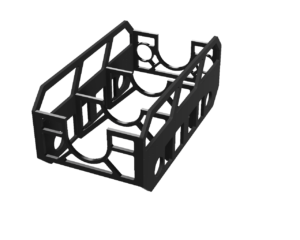

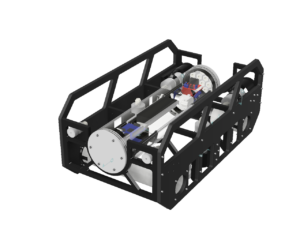

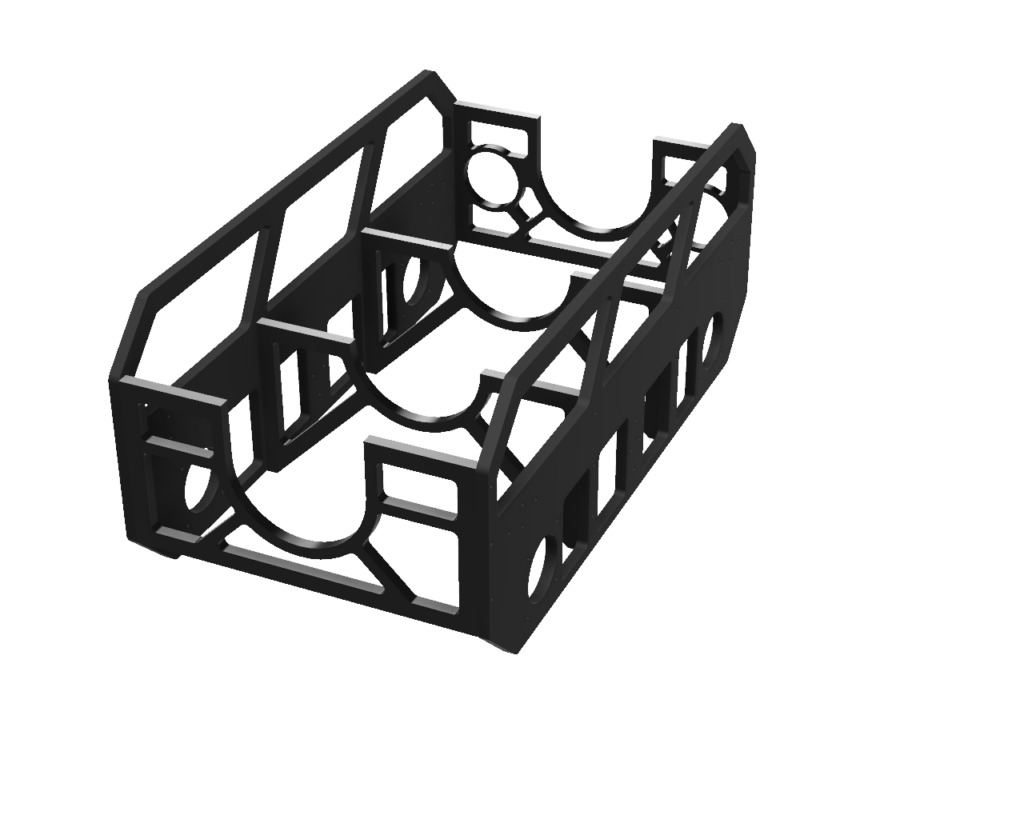

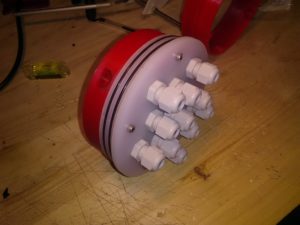

Grâce à l’excellent travail de Brian ces dernières semaines, l’impression des pièces mécaniques a sacrément avancé. Il a réussi à modifier son imprimante en y ajoutant un chauffage, un thermostat et un plateau chauffant, ce qui lui permet maintenant d’imprimer malgré le froid. Après les pièces intérieures que j’évoquais la dernière fois, il a pu se consacrer à la production des pièces mécaniques externes, avec un bon rythme :

Comme vous pouvez le voir, il a choisi des couleurs chatoyantes, dans le but d’égayer le prototype v2 qui était tout de noir et de gris. Tout terne et triste. Maintenant, il bénéficie de quelques touches de gaieté !

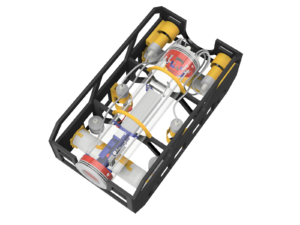

Assemblage

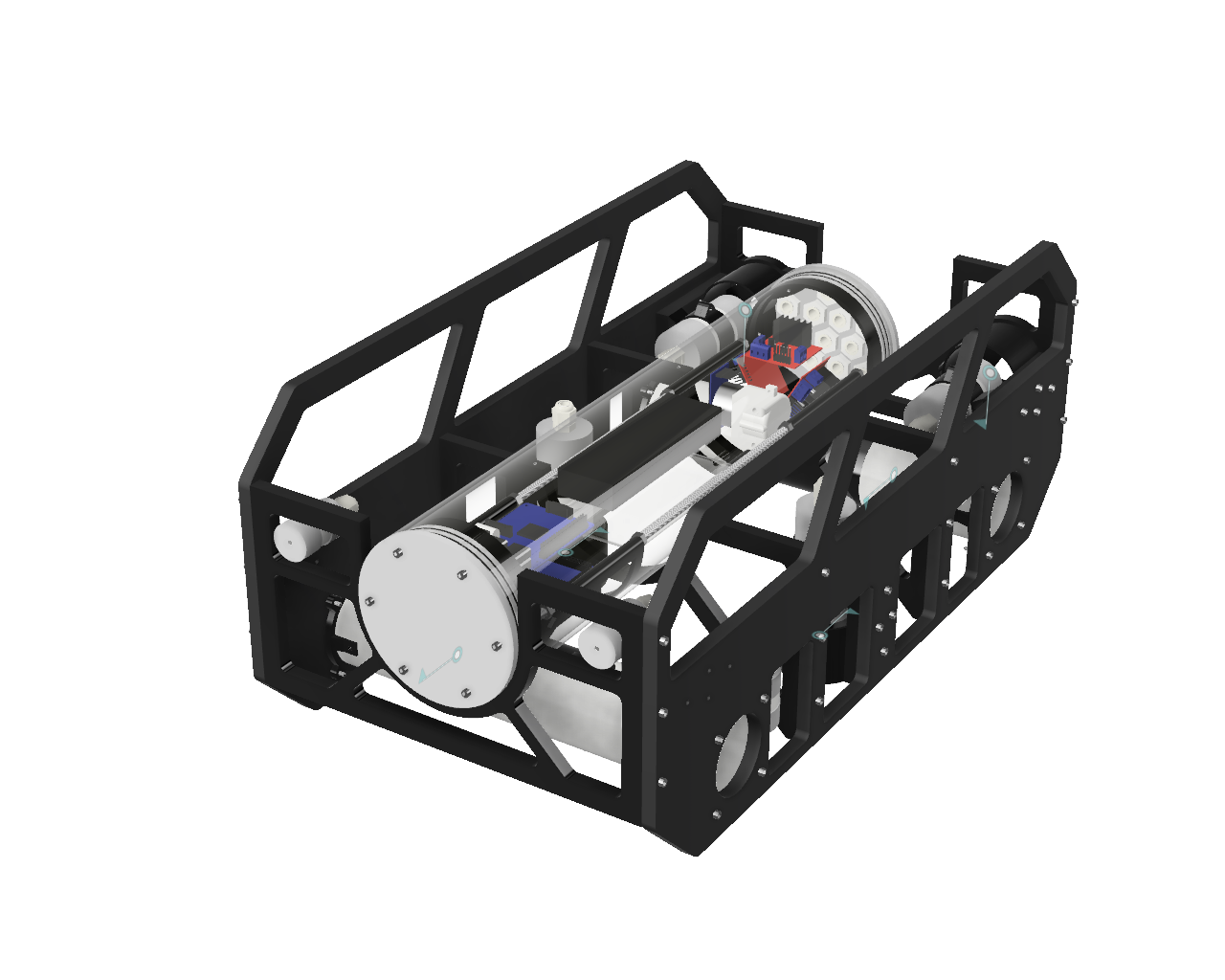

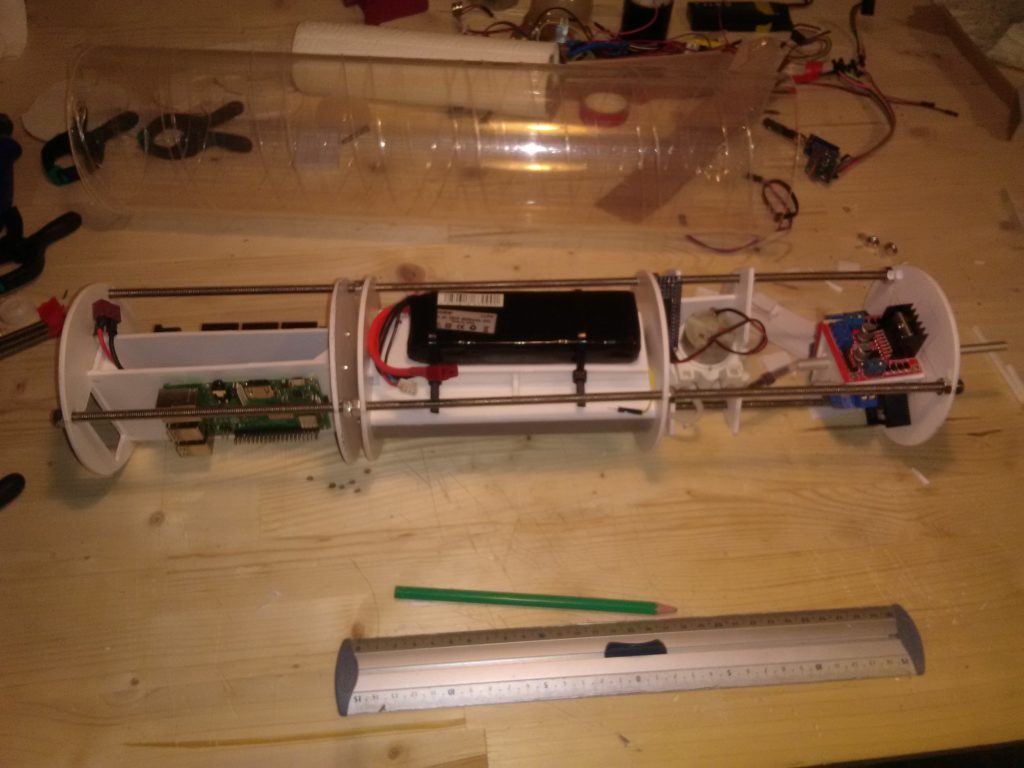

Avec les pièces fournies, j’ai enfin pu assembler le support d’électronique qui se glisse dans le cylindre étanche. Dans un premier temps, je fixe des inserts métalliques qui me permettront de visser le bouchon sur le partie interne.

Ensuite, je fixe les tige filetées et les différentes pièces qui supporteront les batteries, les contrôleurs des moteurs, la Raspberry etc..

Il ne reste plus qu’à glisser le tout dans le tube. Enfin, quand je dis ‘glisser’, c’est un bien grand mot : le diamètre interne du tube de plexi est plus petit qu’annoncé et je suis obligé de le poncer copieusement pour permettre le passage des bouchons avec les joints toriques ! Et encore, il faut bien forcer sur les bouchons pour le mettre en place.

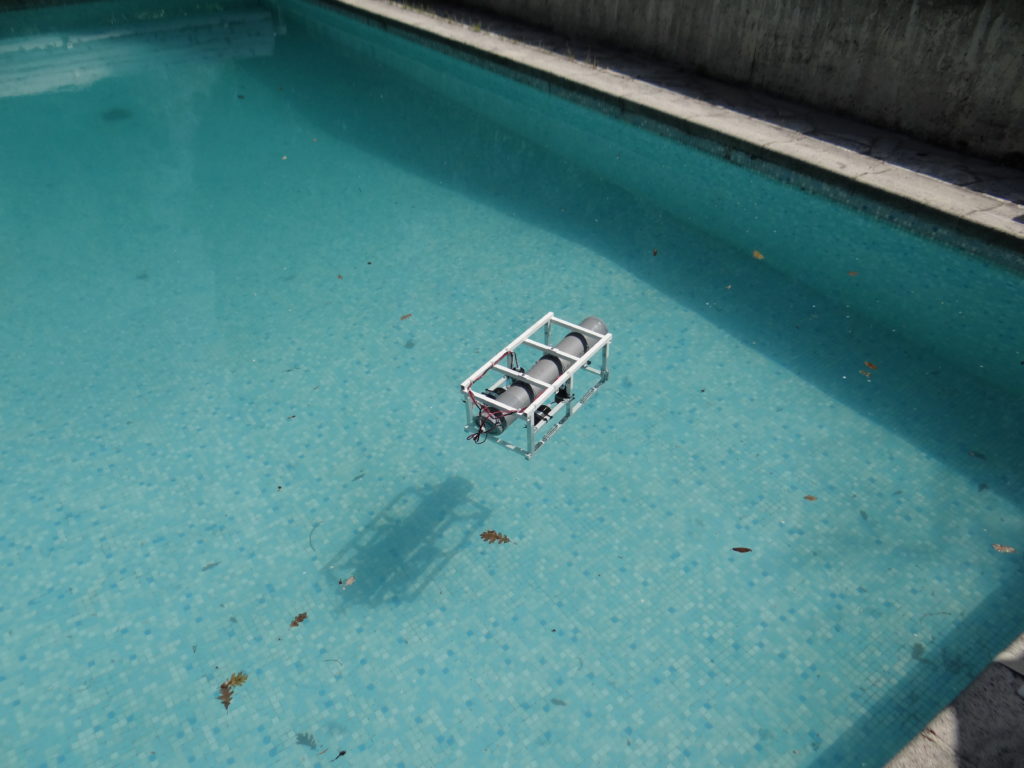

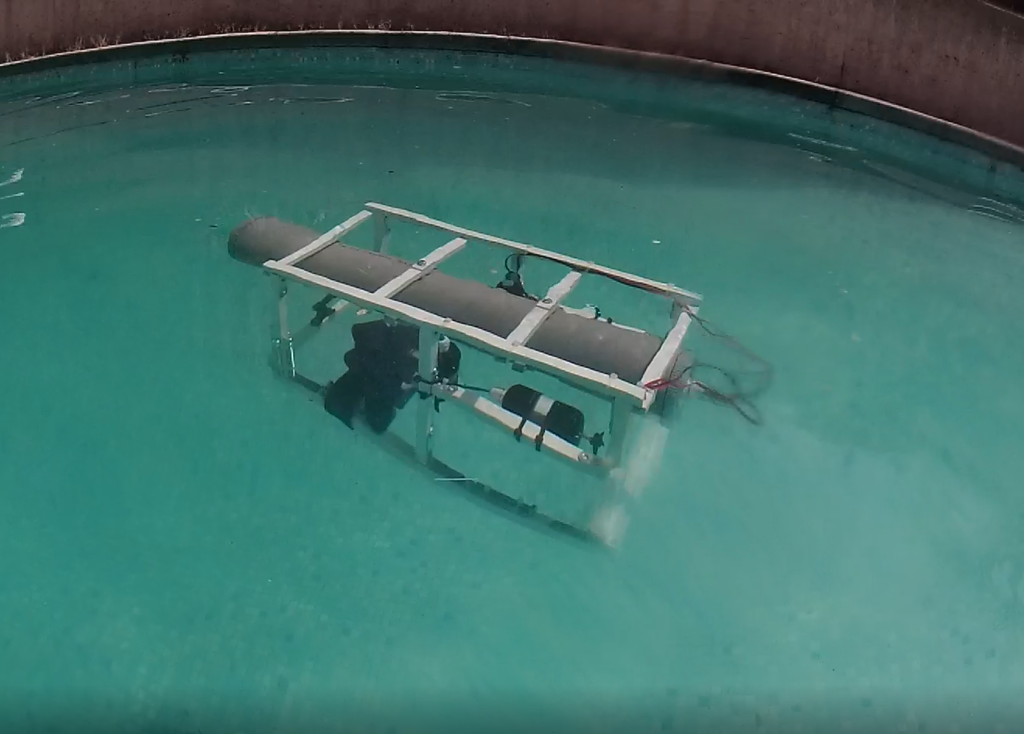

L’heure du bain

Le cylindre une fois fermé aux deux extrémités… je peux enfin procéder aux tests d’étanchéité !

Le cylindre étanche a donc pris son premier bain. Mais voilà, il n’est pas vraiment étanche, en fait, le bougre. L’eau s’infiltre par les passages de vis !

Je m’y attendais un peu, quand même. En fait, j’ai mis des petits joints toriques sous les têtes de vis, mais ils s’extrudent si je serre trop, faute de logement adapté. En plus, j’ai peur d’arracher les inserts métalliques si je serre trop. Du coup, il doit y avoir juste assez de jeu pour que l’eau passe.

Donc, première correction : j’installe des joints plats sous les têtes de vis, mais aussi sous les contre-écrous des presse-étoupes. Sans oublier… une saine couche de graisse entre le bouchon et le tube, pour être sûr ! Après, je sers les vis bien à fond, en espérant ne rien arracher.

Hop, on replonge le tout dans l’eau et cette fois ci, ça marche !

Après quelques heures dans l’eau, j’aperçois quelques gouttes qui ont quand même trouvé un passage malgré les joints toriques. Fichtre alors !

Je crois bien que c’est de ma faute : le ponçage à la main de l’intérieur du tube lui a fait perdre sa cylindricité ! Les joints ne s’appuient donc pas de manière homogène sur toute la circonférence. Dans un premier temps, je vais me contenter de charger en graisse…

Trop fort n’a jamais manqué, disait mon père !

Et ensuite ?

Pour faire propre, j’ai un second tube de plexi aux mêmes dimensions. Eh oui, je suis prévoyant… Donc, je vais chercher un moyen de rectifier le diamètre interne de ce tube, tout en préservant une bonne cylindricité, pour permettre une meilleure adhésion des joints sur toute la circonférence.

Mais ça, c’est une toute autre histoire ! La priorité pour l’instant, c’est de finir l’assemblage de toutes les pièces mécaniques, des moteurs, des composants, sans oublier le câblage et de tester le fonctionnement à chaque étape. C’est long, mais on se rapproche de l’objectif peu à peu 🙂

A très bientôt pour la suite de l’aventure !