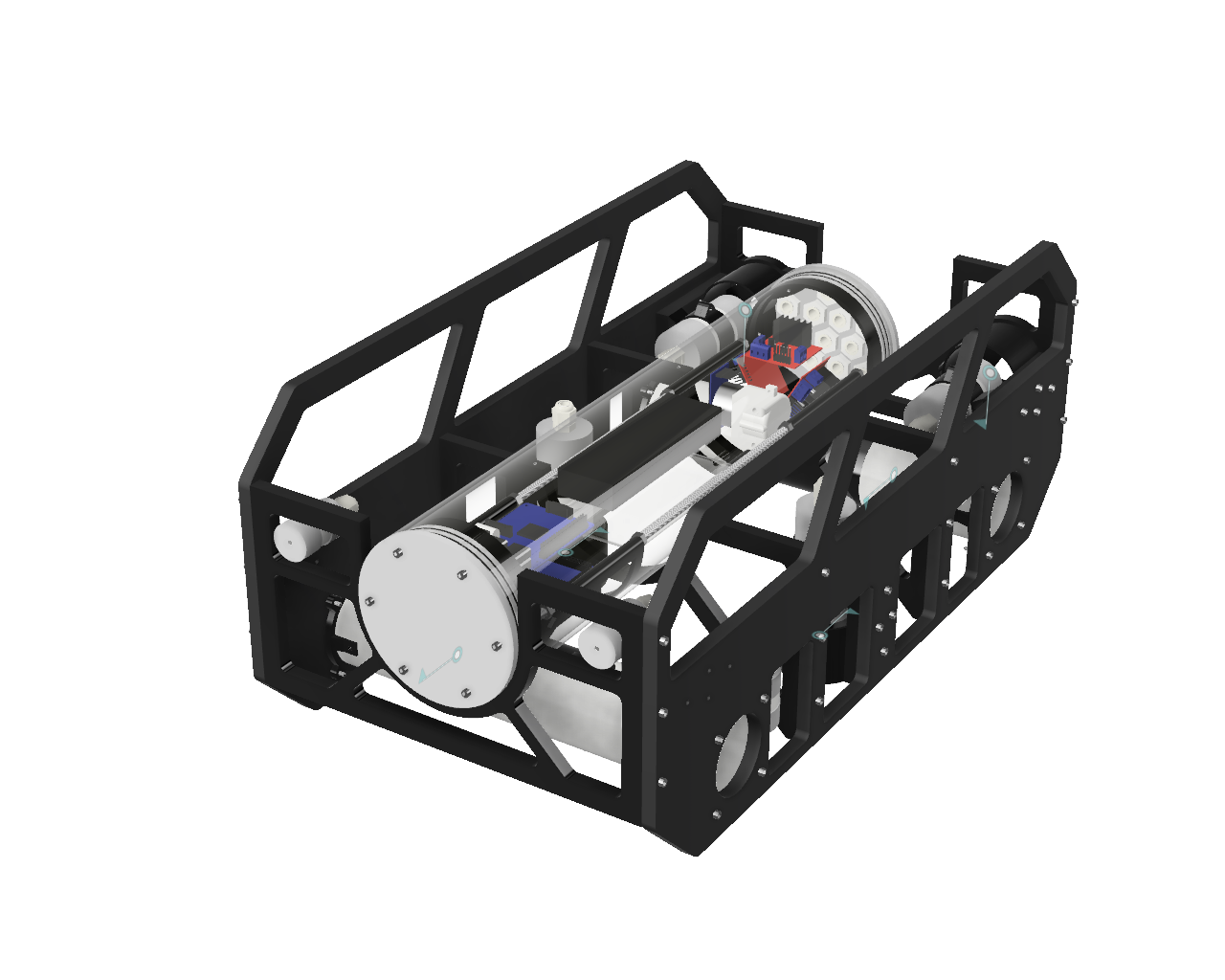

Au programme aujourd’hui, pas mal d’améliorations et d’ajout de fonctionnalités nécessaires au fonctionnement du robot ! Parce qu’un sous marin autonome qui prend l’eau, ne sait pas où il est et qui en plus n’y voit rien, ça ne sert pas à grand chose, hein ?

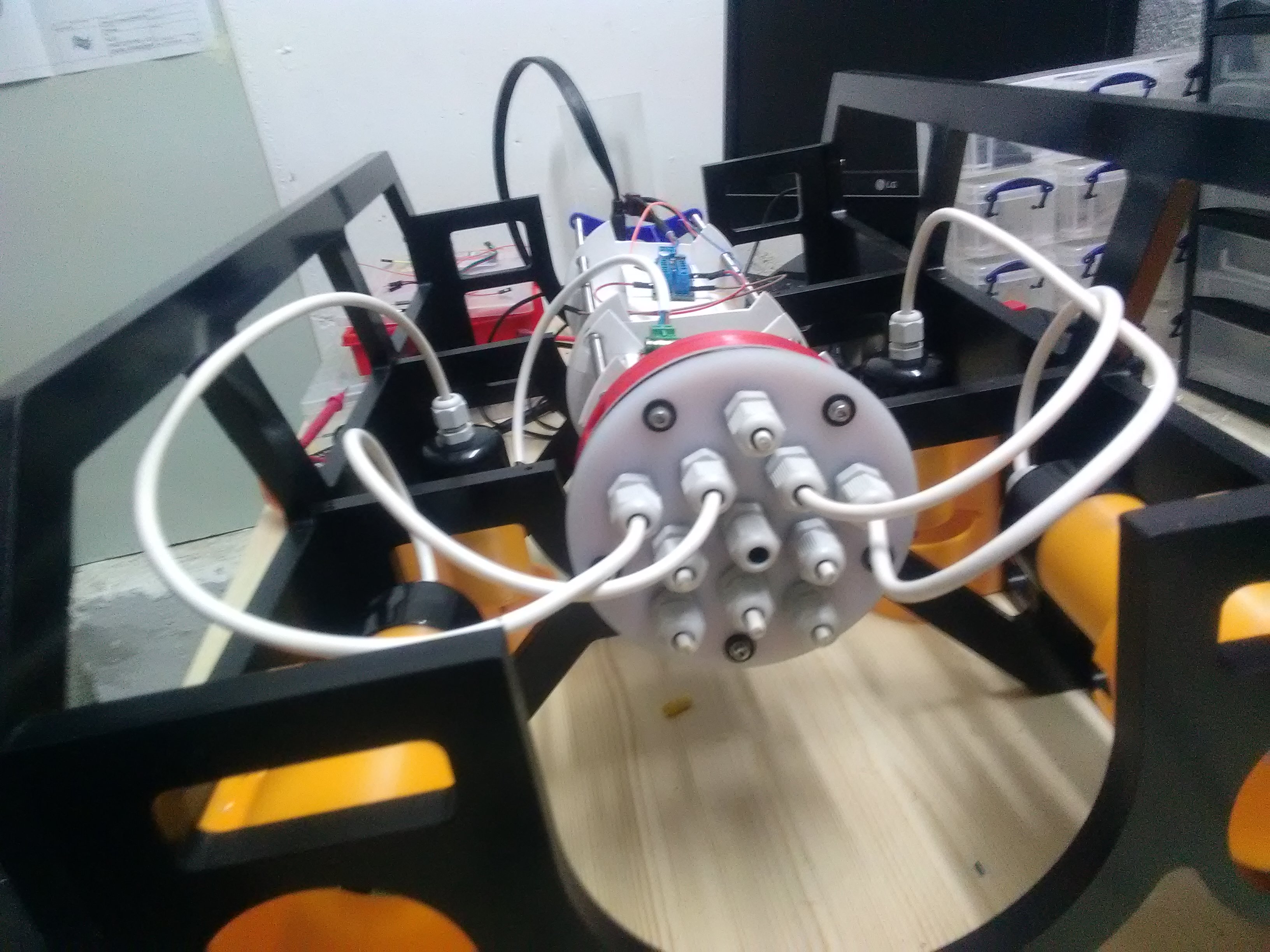

Amélioration du bouchon pour la caméra

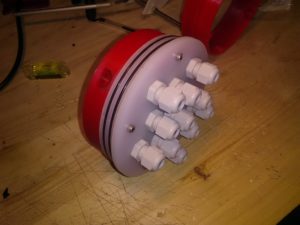

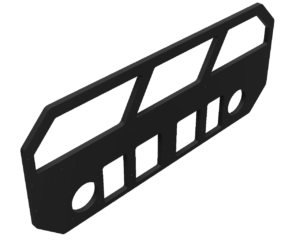

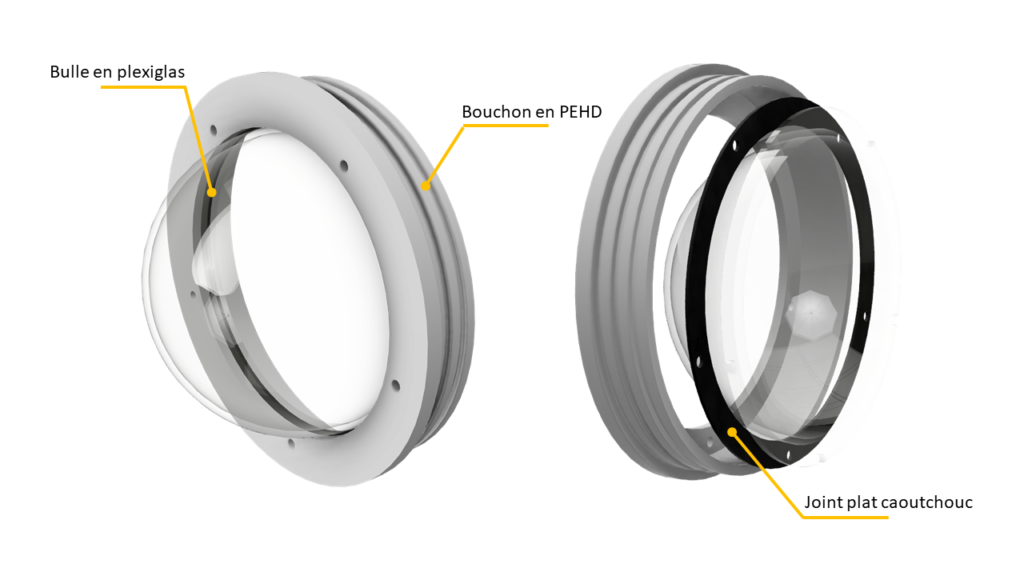

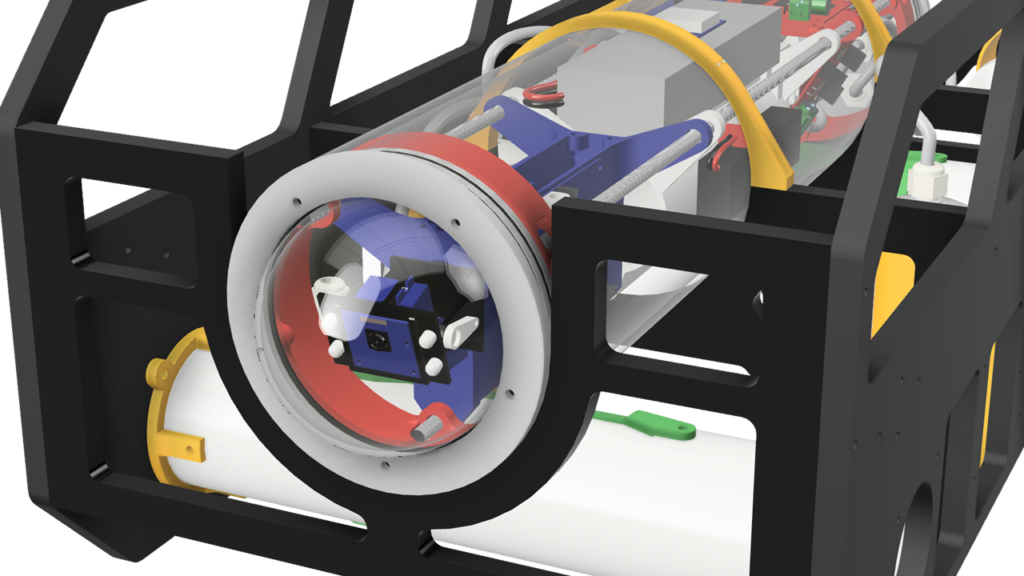

Commençons par la caméra… Jusqu’à présent, je n’avais pas pris la peine de faire un bouchon transparent. Par souci de simplicité et de temps, le bouchon avant du robot est plein et opaque. Autant dire que la caméra ne peut rien voire et le robot est aveugle !

Un premier changement simple a donc été de rajouter une bulle transparente en plexiglas, avec un diamètre externe suffisant pour pouvoir utiliser les vis du bouchon pour se fixer, avec un joint en caoutchouc pour l’étanchéité. Reste à faire fabriquer !

Amélioration du support de la caméra

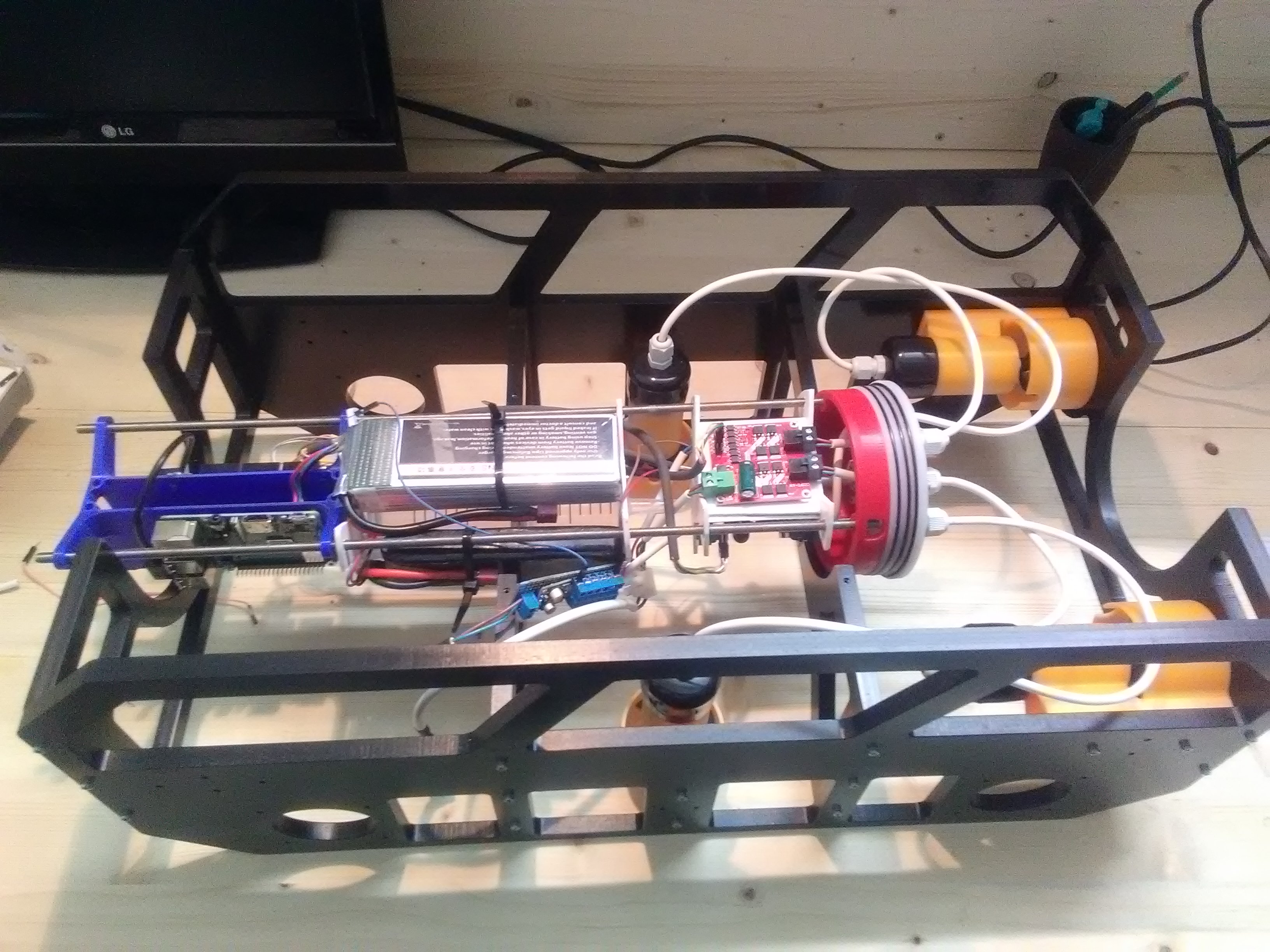

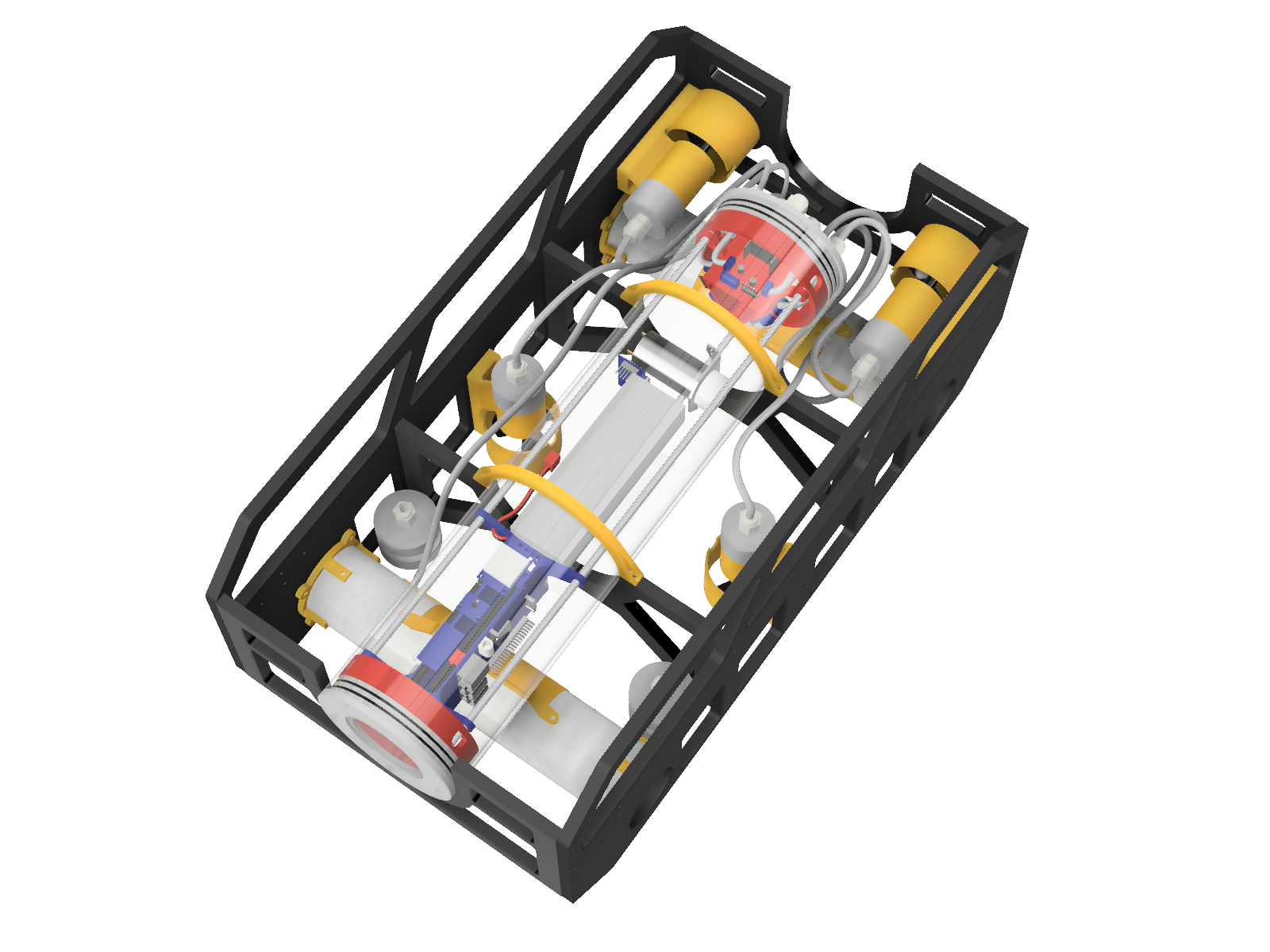

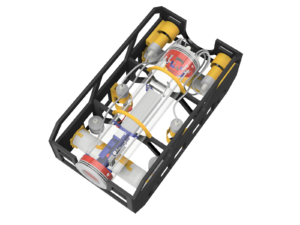

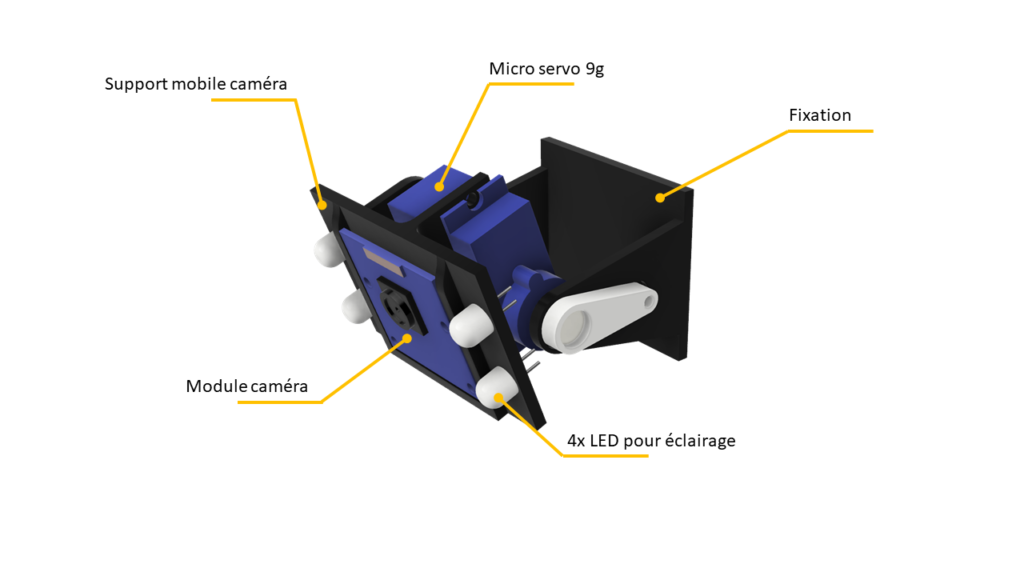

La caméra de la Raspberry est fixée sur le support de l’électronique, ce qui lui permet de voir ce qui se passe directement en face du robot. Comme le robot peut pivoter facilement sur son axe, il peut regarder ce qu’il se passe à gauche comme à droite. Simple.

Mais si on veut regarder vers le haut et vers le bas ? Ah… oui, ben non, en fait.

Alors, me voilà parti pour designer un petit support articulé, dont l’orientation verticale est contrôlée par un micro servo 9g. Les pièces seront imprimées en 3D (merci Brian 🙂 ) et assemblées directement sur le support de l’électronique, de sorte à ce que la caméra se retrouve au centre de la bulle. Pratique, pour pouvoir regarder vers le haut et le bas sans être gêné par le bouchon !

Nouvelle centrale inertielle

Je dois avouer que la centrale inertielle (MPU 92/65 pour les intimes) m’a donné du fil à retordre. Le problème : combiner les 3×3 valeurs retournées par le magnétomètre, l’accéléromètre et le gyroscope, afin d’en déterminer une orientation. Elle m’a un peu énervé et je dirais même qu’elle m’a rendu dingue, tellement il est presque impossible d’obtenir quoi que ce soit d’exploitable sans être formé par la NASA.

Alors, un petit tour sur le dark web des makers et… voilà ! Une carte qui inclut une centrale inertielle 9 axes ET une puce qui fusionne les valeurs en un zoli vecteur tout bien formaté. Alléluia : grâce à cette carte, le robot saura à peu près dans quelle direction il regarde et même (avec un peu de programmation et pas mal de chance) savoir où il se trouve…

Enfin, dès que j’aurais réussi à la faire marcher : les dieux de Raspberry ne sont pas de mon côté, pour le moment.

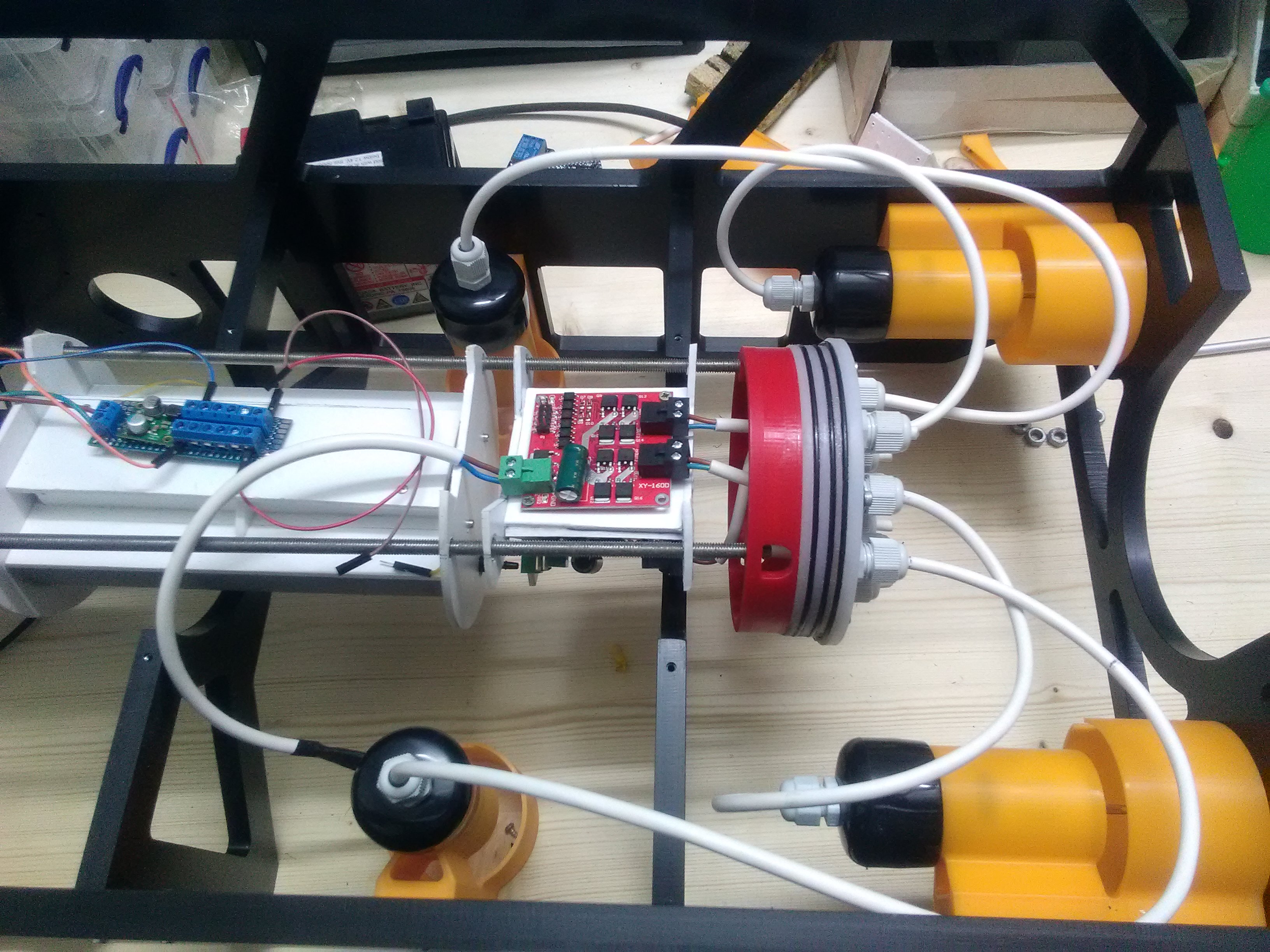

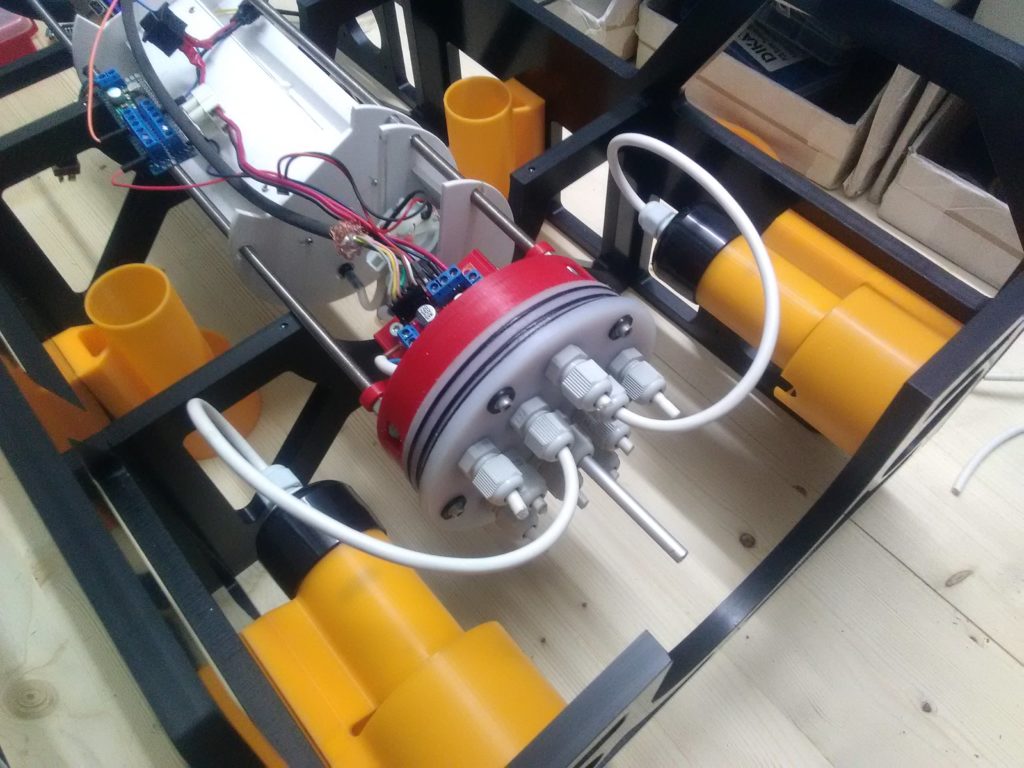

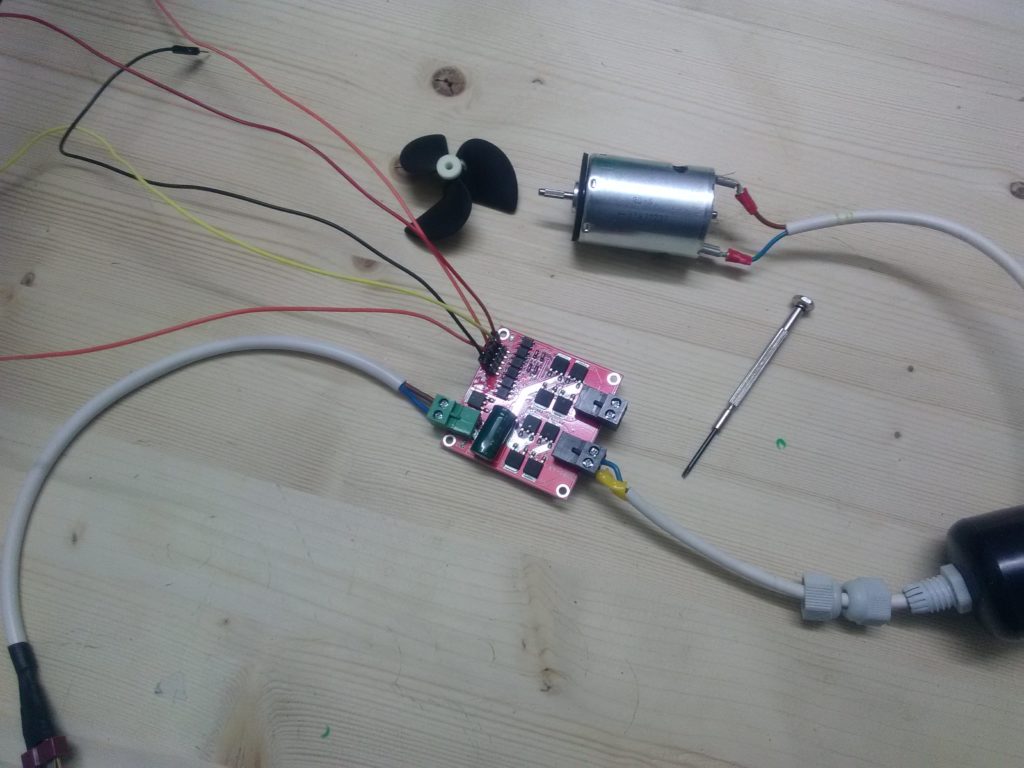

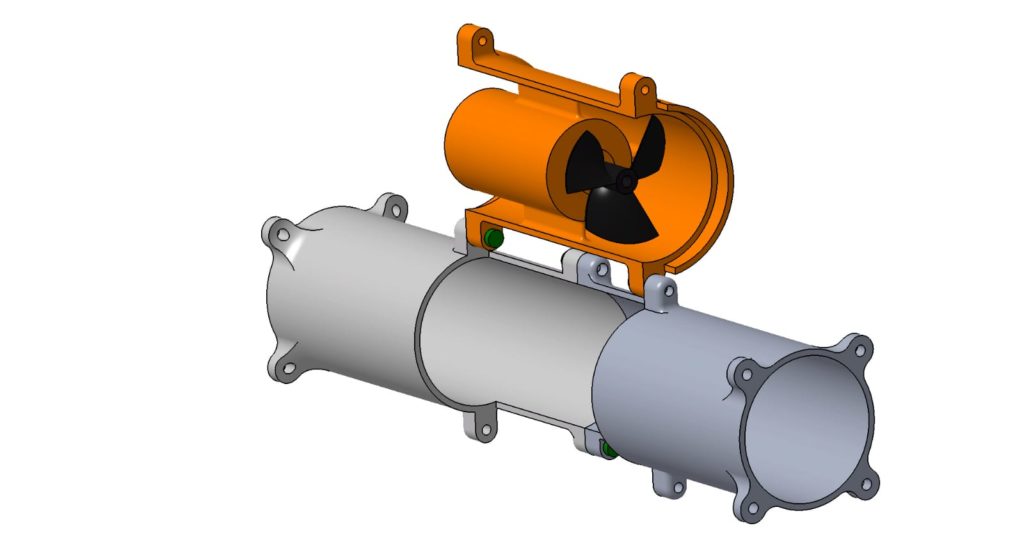

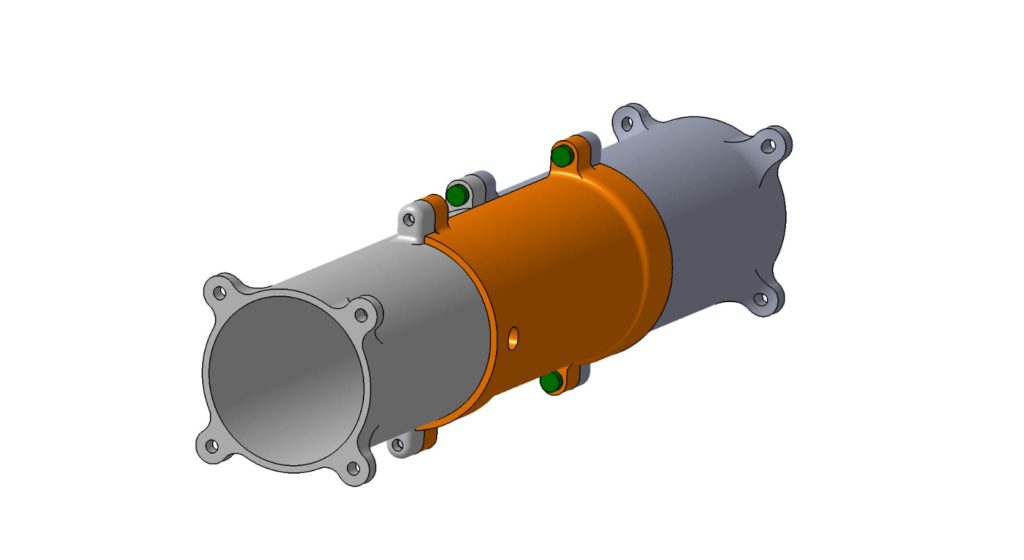

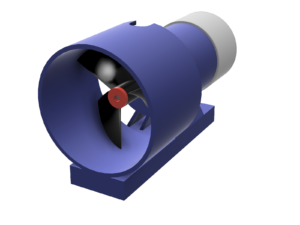

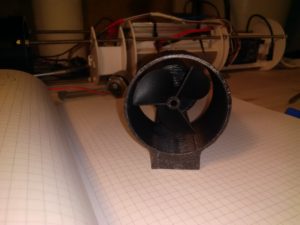

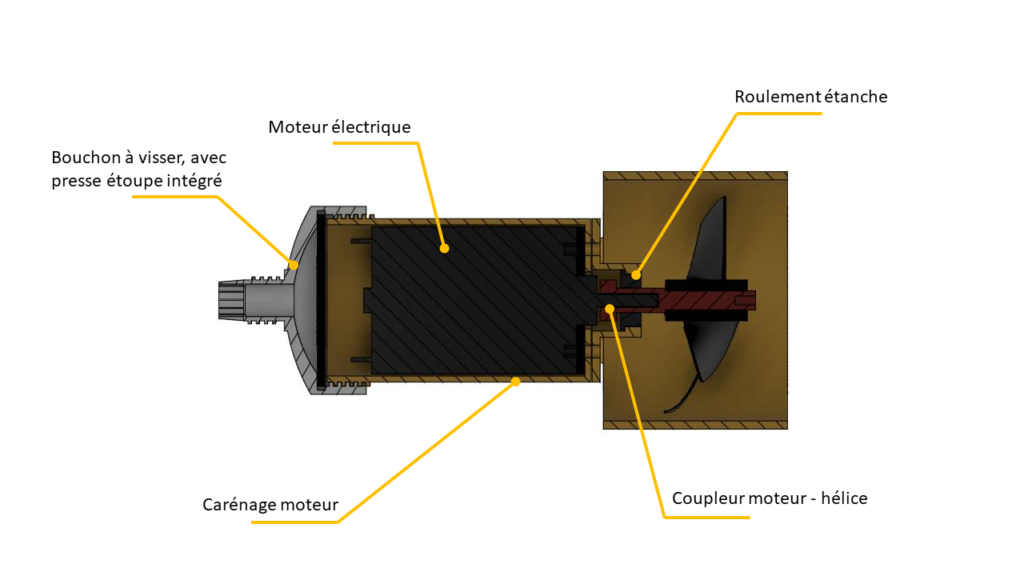

Amélioration des propulseurs

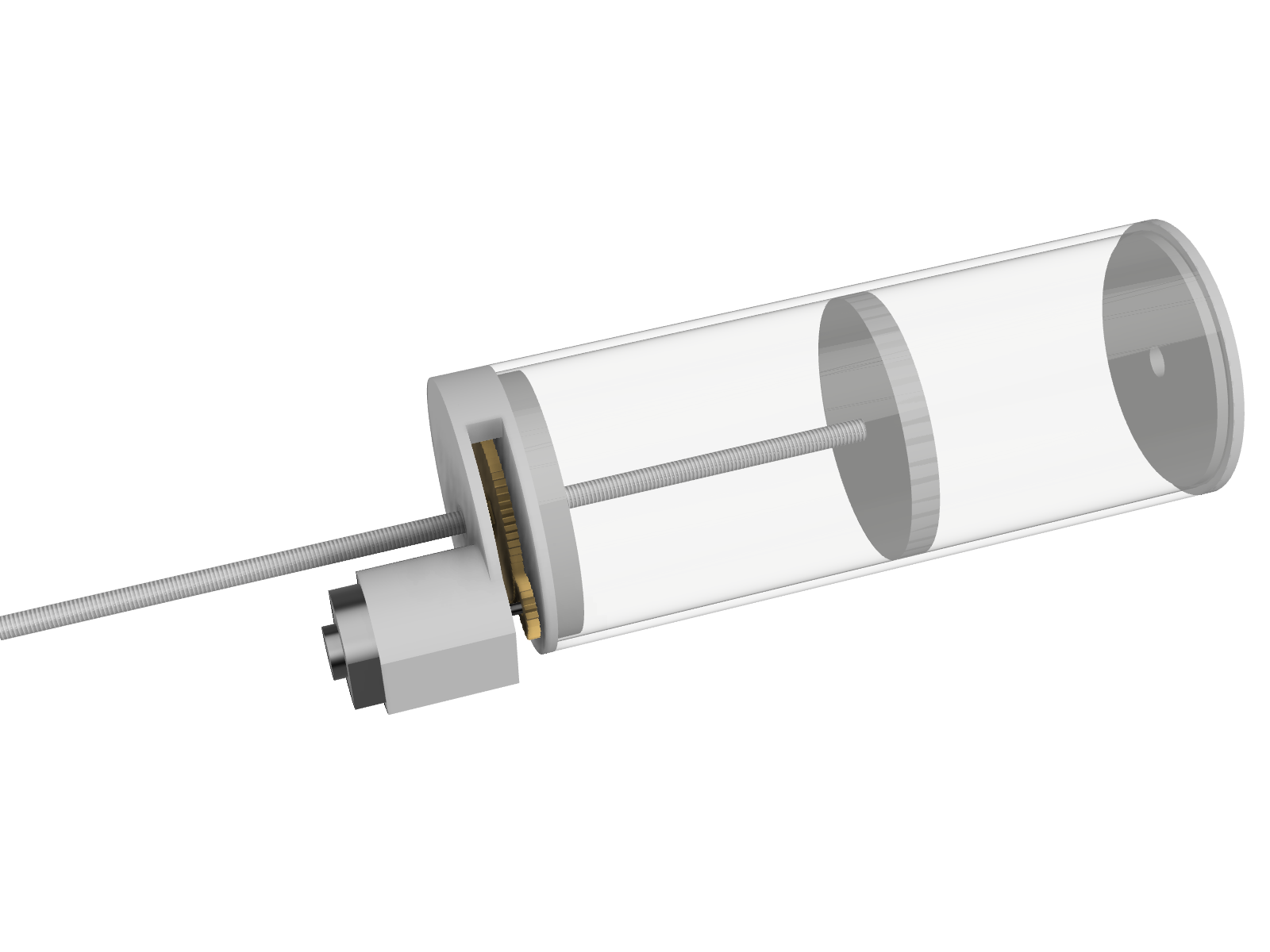

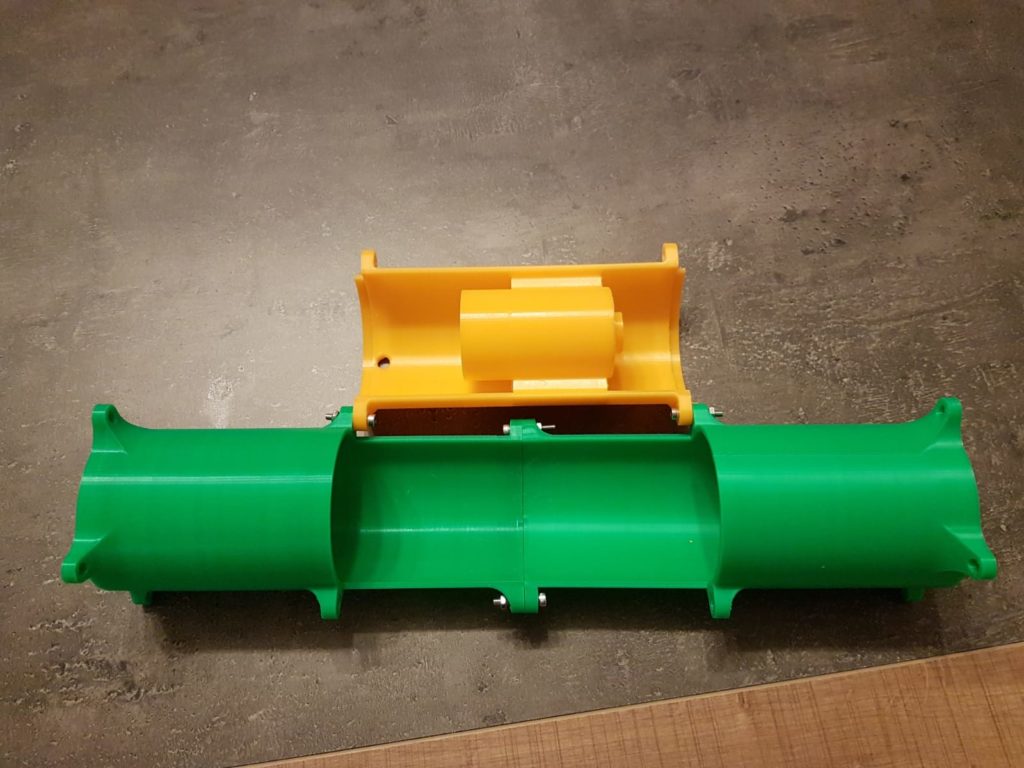

La solution d’étanchéité des propulseurs est assez simple. Voire même, inexistante. J’ai donc décidé d’améliorer cette partie aussi, afin de mieux protéger les moteurs électriques et augmenter leur durée de vie.

L’étanchéité sur une partie tournante nécessite un roulement et pour faire bien, un joint tournant (joint Spi). Vu l’espace dont je dispose autour des carénages des propulseurs, je décide d’utiliser des roulements étanches, qui ne sont donc pas sensés laisser passer d’eau. Un capot amovible sert de logement pour le roulement et vient écraser un joint plat contre le moteur pour assurer l’étanchéité.

De l’autre côté, j’essaye de simplifier l’assemblage du bouchon du câble, en le combinant avec le presse étoupe. Ça permet de réduire le nombre de pièces à assembler et réduire par la même occasion une source de fuite, là où le presse étoupe traverse le bouchon. Malheureusement, le premier essai n’est pas concluant : les pinces qui servent à serrer le joint cylindrique sur le câble sont trop fines pour être imprimées et se cassent dès qu’on les comprime 🙁

« Cent fois sur le métier remettez votre ouvrage »

Entre la centrale inertielle et la solution d’étanchéité à affiner, j’ai encore du boulot. Alors… j’y retourne !