On est déjà en Novembre, sérieusement ?

Bon d’accord, je me suis un peu laissé emporter par le boulot et je n’ai pas vu le temps passer. Oui, je sais, j’aurais pu appeler pour prévenir, mais je n’avais plus de batterie. C’est vrai, en plus !

Le plastique, c’est fantastique

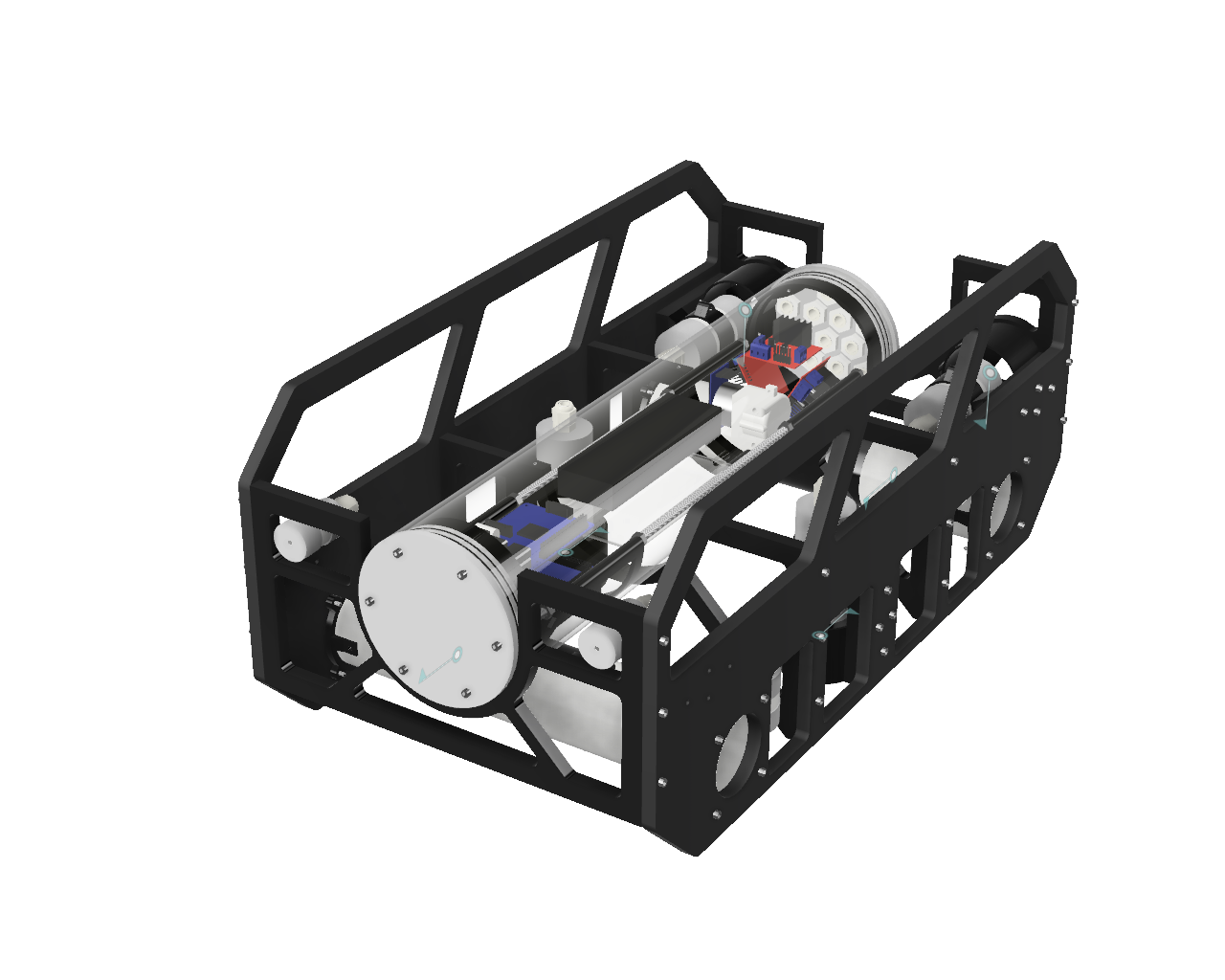

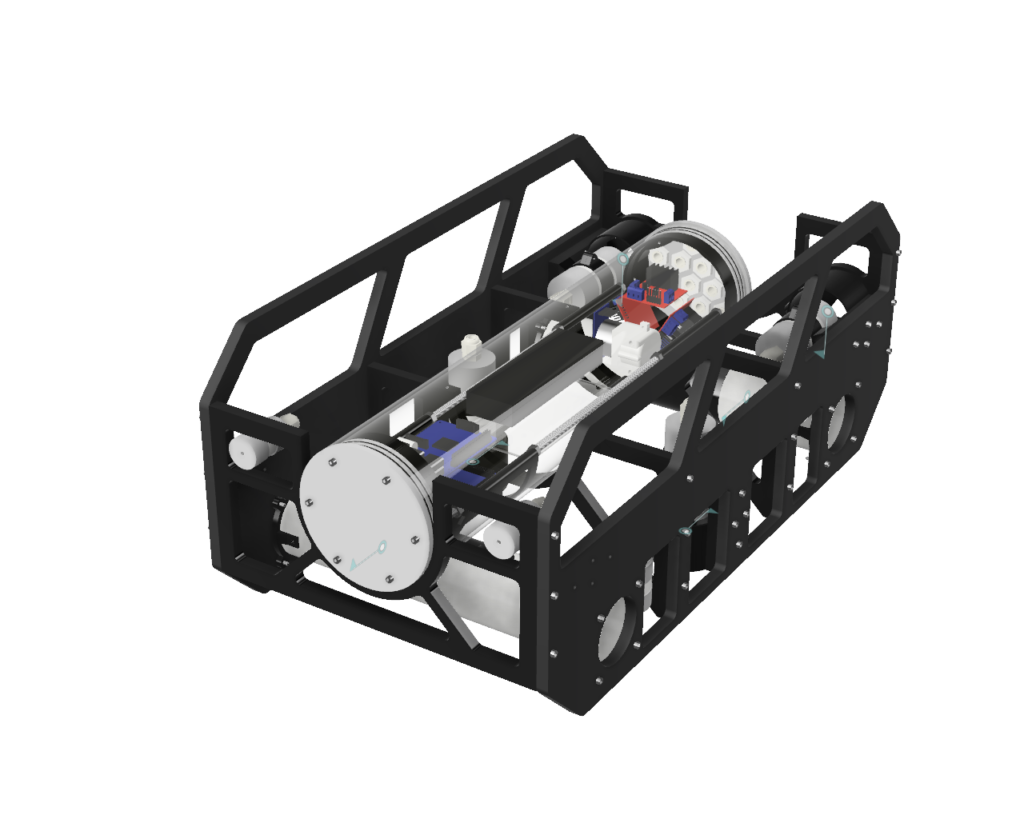

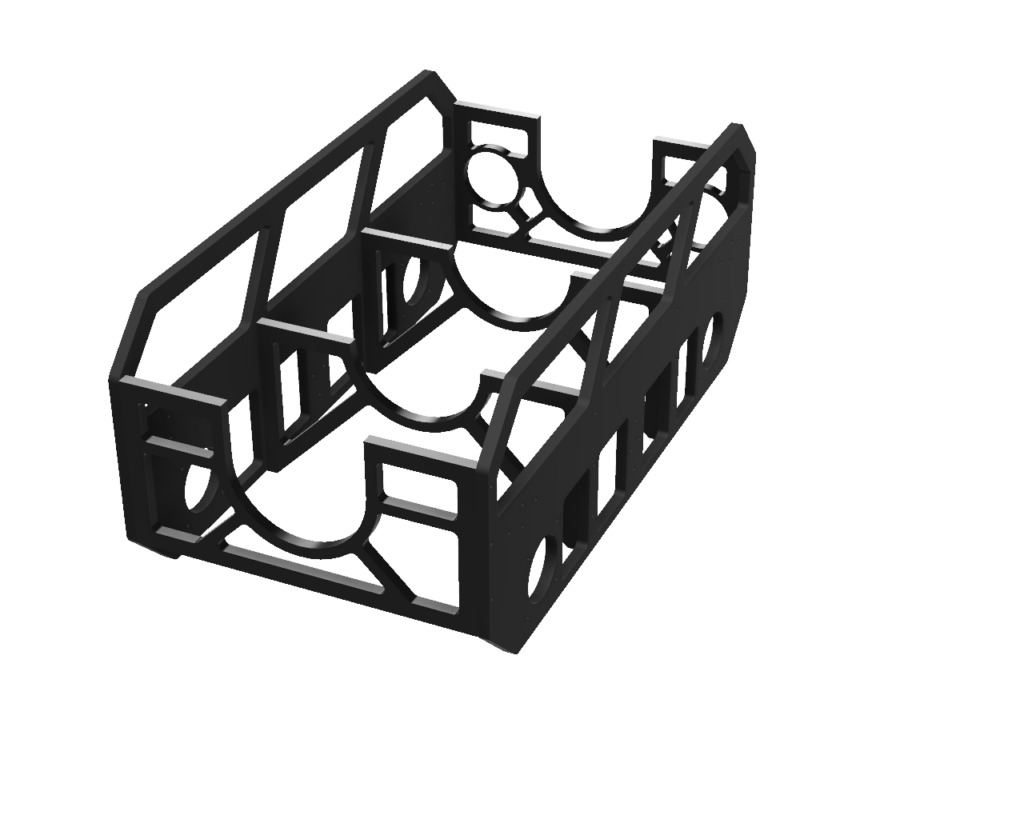

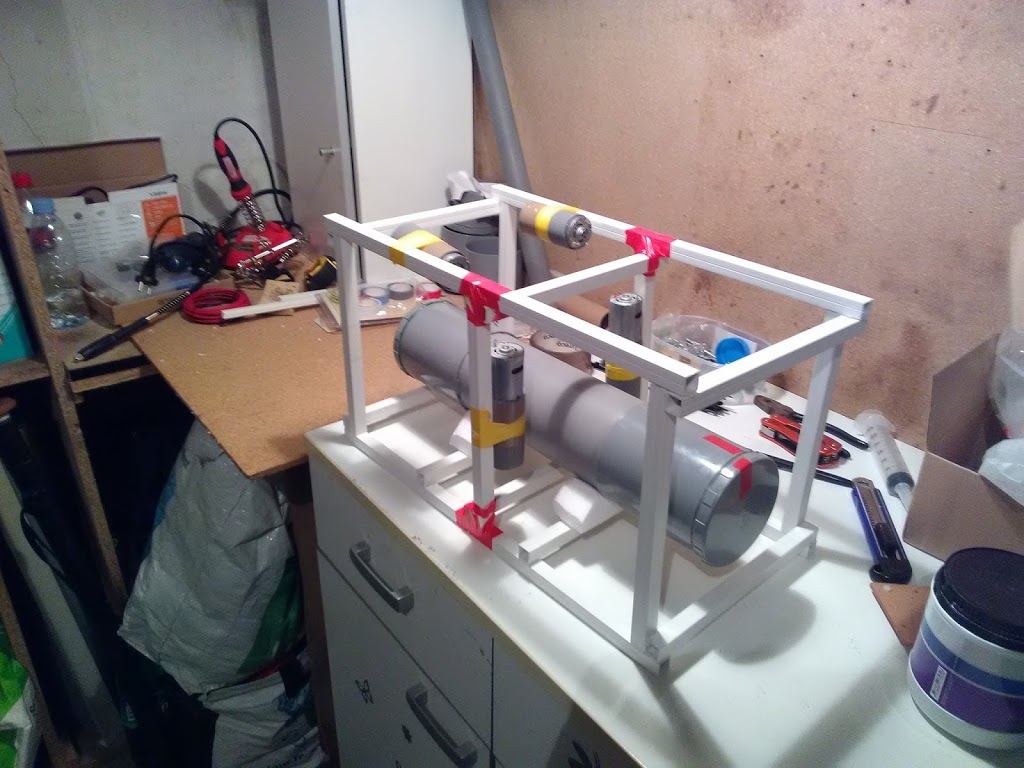

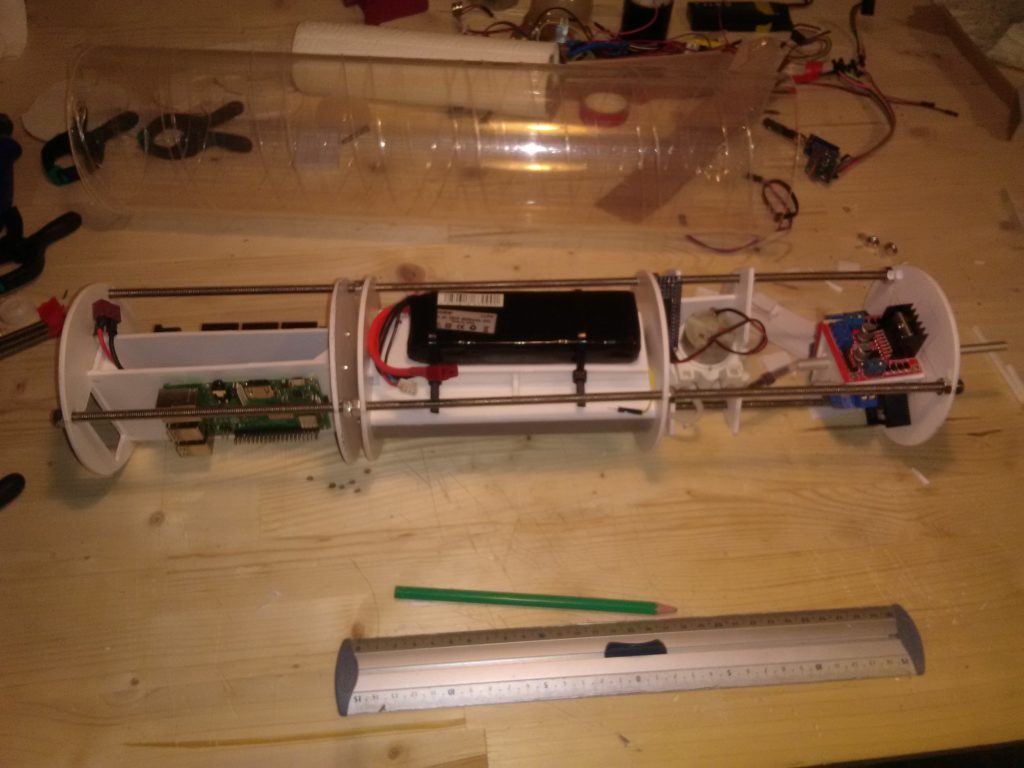

Depuis plusieurs semaine, l’objectif est de finaliser la fabrication du second prototype. Comme je vous le disais dans mon précédent article (hum, cet été !), cette version bénéficie d’un bien meilleur traitement que le premier jet : le tube est en plexiglas coupé à l’usine, les bouchons sont en PEHD et la structure externe est réalisée en plaques de POM-C noir, le tout découpé sur plans dans une usine près de la zone industrielle de Carros.

Les pièces spéciales, comme les supports moteurs, les caches d’hélices et autres supports sur mesure, sont réalisés en impression 3D. Certains designs évoluent encore, pour optimiser le nombre total de pièces et faciliter l’assemblage, tout en préservant la fonctionnalité.

Les premières pièces seront livrées avant fin Novembre, pour être assemblées courant Décembre.

Intelligence Naturelle

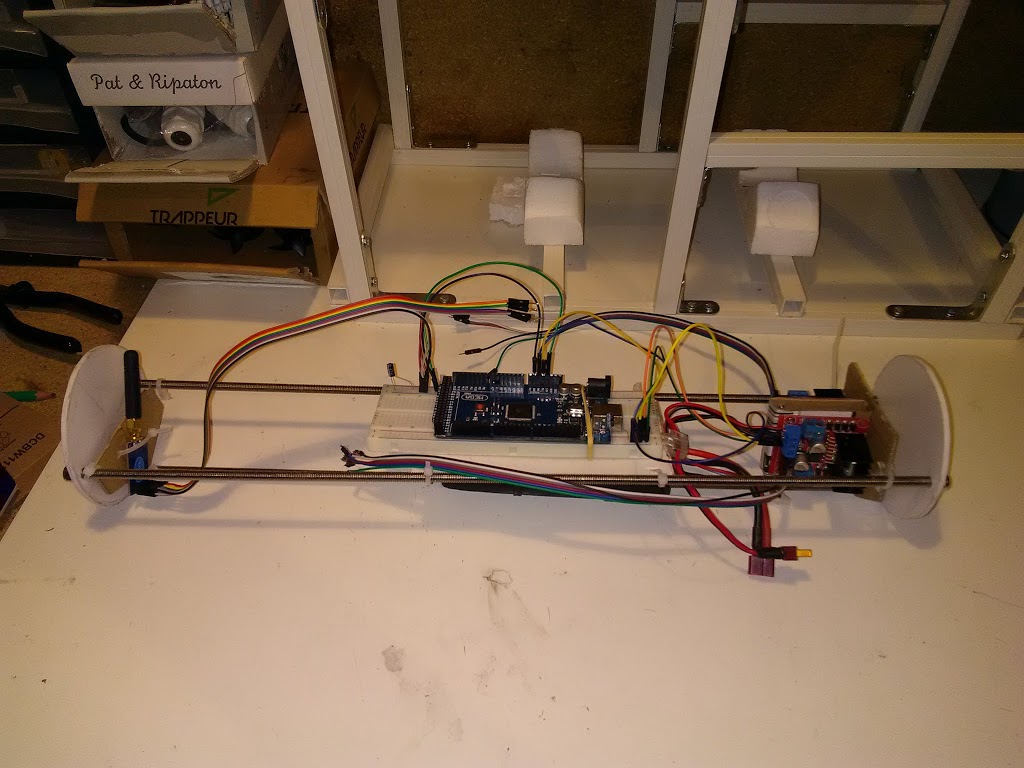

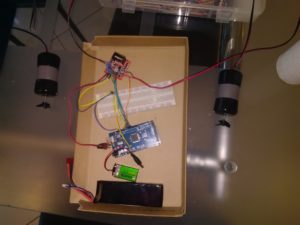

A l’intérieur de la bête, l’architecture a été revue pour permettre à la carte Raspberry de jouer le rôle de cerveau : elle prend toutes les décisions et gère la mémoire du robot. La carte Arduino exécute et sert d’interface avec les moteurs et les des instruments. Enorme avantage : le wifi intégré sur la Raspberry permet de prendre le contrôle du robot à distance depuis un PC portable, d’accéder à tous ses paramètres et même de le programmer en direct ! C’est un gros changement, qu’il faudra soigneusement protéger pour éviter qu’un petit rigolo parvienne à hacker le robot pour en faire un Terminator.

Côté instruments, le robot dispose d’une puce GPS pour obtenir sa position en surface, un gyro-compas pour dériver sa position par rapport à son accélération, ainsi qu’un sonar et un capteur de pression / température, pour déterminer sa profondeur. L’interface avec le gyro-compas est particulièrement compliquée et demande beaucoup de patience… Autant dire que j’ai failli le réduire en nano particules plus d’une fois.

Error 404

Les moteurs et la pompe de ballast fonctionnent maintenant en 12V, pour plus de performance. Mais, grâce au service Colissimo de la Poste, la nouvelle batterie 12V n’est jamais arrivée. C’est marrant, parce qu’ils prétendent ne pas me trouver à mon adresse, mais ils me trouvent sans difficulté pour m’apporter la facture. Sans parler du service client qui est simplement inexistant ou des agents qui se contentent de me répéter ce que je peux lire sur le site internet.

Vous voyez bien que je n’avais plus de batterie !

Je dois donc en recommander une nouvelle et espérer pouvoir me faire livrer par un corbeau.

Winter is coming

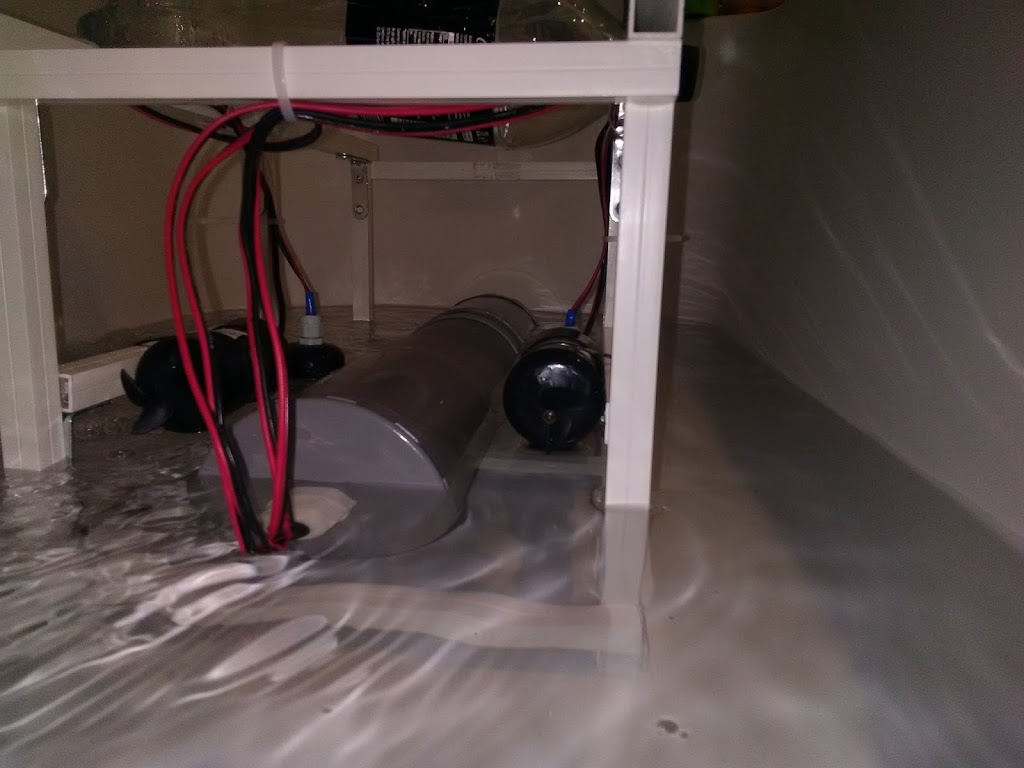

Pour couronner le tout, une canalisation d’eau s’est mise à fuir dans la cave, juste au-dessus de mon atelier. Au final, j’ai réussi à tout sauver et à colmater la fuite, mais quand même, ça m’a fait perdre un temps précieux. Et voilà que l’hiver arrive bientôt… Ca va devenir marrant de bosser dans la cave, en doudoune avec des moufles.

Mais le plus marrant, ça va être de tester tout ça. Je crois que je vais m’arranger pour avoir suffisamment de retard pour réaliser les tests en été 🙂